硬化耐磨地坪用干粉砂漿(商品名為地坪硬化劑)是由非金屬或金屬骨料與特種水泥及其它摻合料和外加劑組成,與混凝土或砂漿表面結合為一體的整體施工材料。在底層未干時均勻干撒于混凝土或砂漿基材表面,加以鏝刀抹平,使硬化地面粉與底層混凝土結合為一體,再對表面加以打磨、拋光而生產高強的表面,成為薄型或重載型耐磨硬化地坪[1]。多用于需耐磨且防塵的工業地面,例如:倉庫、碼頭、廠房、停車場、維修車間、車庫等。由于水泥砂漿屬多孔結構非均質脆性材料,在硬化過程中,存在脆性大、拉壓強度比低、干縮變形大、延伸率低、抗裂性差、粘結強度低、防滲性、耐蝕性差等缺陷,致使普通水泥砂漿地坪普遍存在開裂、表面粉化、起皮等現象,降低了材料的使用壽命。因此國內外的相關研究中均采用聚合物對水泥砂漿進行改性的方法來提高水泥砂漿的性能。大量試驗證明普通水泥砂漿中引入聚合物乳液、可再分散聚合物粉末等聚合物基添加劑后,會引起水泥砂漿性能一系列的變化,諸如抗折強度提高、剛性減弱、柔性增強、變形能力提高、抗滲性增強、粘結強度提高及耐久性提高等。但是同時也帶來抗壓強度下降、干縮值增加的問題,尤其在單摻纖維素醚時此種現象更為明顯[2]。筆者從提高砂漿強度、降低干粉砂漿干縮入,研制了復合聚合物添加劑,并進行了配合比的優化,提高了地面硬化劑的綜合性能,并在工程應用中取得了良好效果。

1原材料

地坪硬化劑對原材料的要求比較嚴格,根據工程需要可選擇金屬集料或非金屬硬磨集料以提高材料的整體耐磨性能;膠凝材料多選擇高性能的硅酸鹽水泥,以提高對集料的膠結性能及地坪表面致密度;色粉要求有較高的大氣穩定性,與水泥基體相容性好,遮蓋力強。另外,聚合物添加劑應使材料具有較好的韌性、提高材料的強度、改善材料的抗裂性能。本試驗所用原材料如下:(1)石英砂,兩種粒徑,分別1.25 mm和0.625 mm,堆積密度分別為1 333 kg/m3和1 272 kg/m3,表觀密度為2 632 kg/m3;(2)硅酸鹽水泥,P·II 52.5級;(4)鐵綠色粉,一級;(5)復合添加劑,自制,主要成分為高效減水劑、可再分散乳膠粉、硅灰石粉、粉煤灰、礦粉等,具有減水、抗裂等功能。

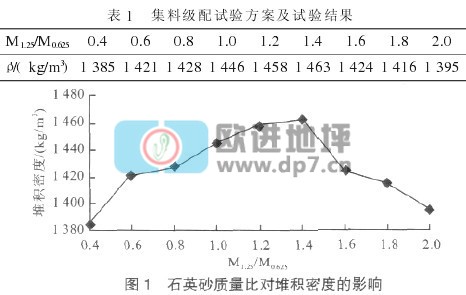

2集料的級配試驗

集料的級配對材料的強度、工作性、耐久性有著較大的影響,將兩種粒級石英砂以不同質量比(M1.25/M0.625)進行混合,測試其堆積密度(ρ'),并選擇最大堆積密度所對應的比例對兩種粒級石英砂進行摻配,可使地坪硬化劑在固定膠凝材料用量的基礎上盡量致密并減少干縮。試驗結果見表1。如圖1所示,混合后的集料堆積密度隨M1.25/M0.625的變化而呈拋物線規律變化,其最大點位于M1.25/M0.625為1.4處,最大堆積密度為1 463 kg/m3。

3復合添加劑的對砂漿性能的影響

3.1復合摻合料的制備

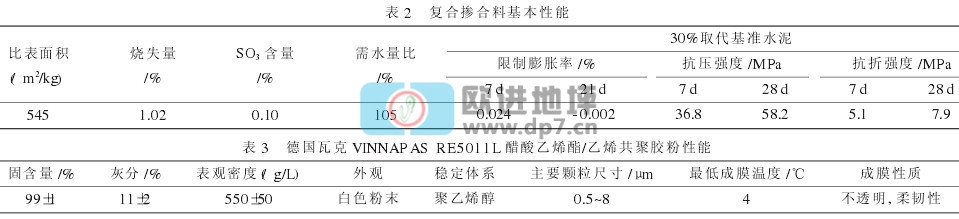

水泥砂漿中摻入超細粉煤灰和礦渣微粉,不僅可以提高砂漿的綜合性能,而且有著積極的社會效益。單摻粉煤灰使砂漿的早期強度明顯下降,但后期強度有較大增長,甚至超過不摻粉煤灰的砂漿。礦粉單獨使用時,對早期強度影響不大,后期強度有很好的增長,但摻入礦粉后,砂漿的自收縮有可能增大,礦粉越細,自收縮越大。將粉煤灰和礦粉復合混磨,可以獲得對砂漿性能的有效改善,而且粉煤灰和礦粉的二次水化作用物理填充作用可以提高砂漿的密實度,同時可彌補由于單摻聚合物膠粉所導致的強度下降[2]。天然硅灰石粉具有較好的纖維形態,有研究表明一定摻量的硅灰石粉可提高水泥膠砂試件的抗折強度[3]。另外,考慮到上述材料的添加有可能使干粉砂漿的收縮增加,為此在復合摻合料中摻入膨脹組分。將粉煤灰、礦渣粉、天然硅灰石粉及膨脹組分進行混磨,過篩,形成復合摻合料,其性能見表2。

3.2復合添加劑的組成

復合添加劑由高效減水劑(UNF-5)、可再分散乳膠粉及復合摻合料組成。由于地面硬化劑施工時,單位面積的用水量是固定的,加入高效減水劑,可提高水的利用效率,從而使施工性能得到改善。甲基纖維素醚和可再分散乳膠粉是建筑砂漿常用的摻合料,前者可再砂漿中引入氣泡,改善和易性,提高粘結力,但可使水泥水化率降低近40%,強度損失明顯;后者不明顯引氣,強度雖然也有損失,但不明顯,水化率降低只有14%[4]。故在本試驗選擇可再分散乳膠粉,可在水化產物的孔隙中形成聚合物網絡從而提高材料的粘結性能[5-6]。本試驗選用德國瓦克VINNAPASRE5011L醋酸乙烯酯/乙烯共聚膠粉,其性能指標見表3。

3.3復合添加劑對地面硬化劑強度的影響

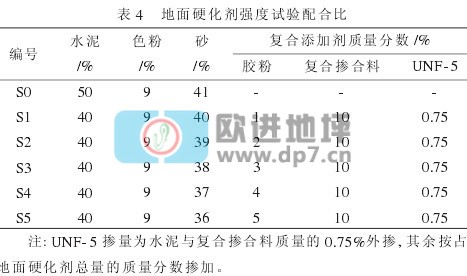

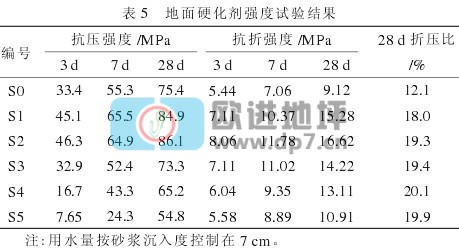

地面硬化劑強度試驗的配合比見表4。試件的成型按JC/T 906—2002《混凝土地面用水泥基耐磨材料》中有關規定進行。砂漿成型后先在溫度(20±3)℃、相對濕度80%以上的條件下濕養護2d,再放入(20±1)℃的水中養護5d,之后置于(20±3)℃、相對濕度60%的條件下養護21d。按GB/T17671—1999《水泥膠砂強度檢驗方法(ISO法)》進行強度試驗,結果列于表5中。

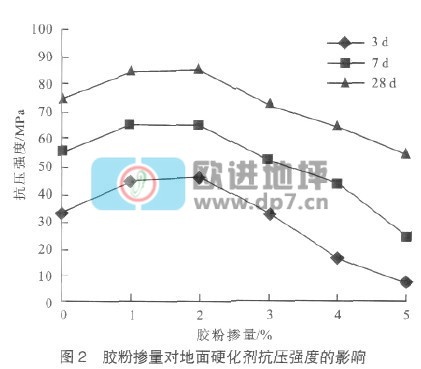

(1)如圖2所示,隨膠粉摻量的增加,地面硬化劑各齡期抗壓強度變化趨熱大致相同,抗壓強度有上升階段,隨后下降。當膠粉摻量為1%、2%時,28d抗壓強度可提高12.3%~14.2%,可以認為復合添加劑中的減水組分抑制了由于膠粉的高需水量對強度所形成的不利作用,同時復合摻合料中微粉效應及二次水化效應可增加材料的也對強度的增長起到了積極的作用。當膠粉摻量為3%、4%、5%時,抗壓強度逐漸下降,甚至低于空白試件,此時在復合添加劑其它組分不變的情況下,膠粉的需水量造成水灰比增大,與其抑制水化的性能共同作用下,使抗壓強度明顯下降。

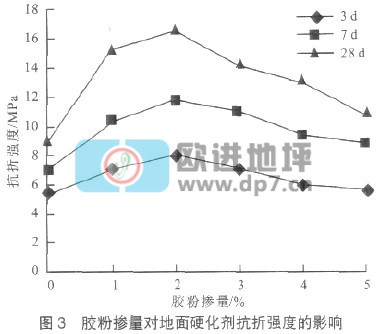

(2)如圖3所示,隨膠粉摻量的增加,各齡期的抗折強度均有先增加后降低的趨勢,當膠粉摻量為2%時達到最高點,28 d抗折強度可提高77%,當膠粉摻量為5%時,也比空白試件抗折強度略高。相對于抗壓強度,膠粉對抗折強度的貢獻更為顯著,膠粉的摻加,有助于材料粘結性能的提高,同時復合摻合料的天然硅灰石粉因其纖維增強作用也可使抗折強度有所提高。

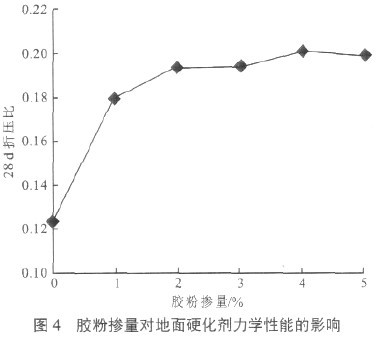

(3)如圖4所示,28d折壓比隨膠粉摻量的增加呈上升趨勢,當膠粉摻量為1%、2%時折壓比快速增長,超過3%的摻量時,折壓比增長緩慢,折壓比可提高64.5%。可以認為適當摻量的膠粉可明顯地改善地面硬化劑的韌性。

從強度試驗可以看出,合理的膠粉摻量與復合摻料配合使用,可以顯著改善地面硬化劑的力學性能。復合添加劑中的膠粉摻量在1%~2%時較為合理,其抗壓強度、抗折強度均有不同程度的增長,可保證材料的強度不損失。同時折壓比增長達到59.5%,可以使硬化地坪具有較好的變形能力,減少裂縫的出現。

3.4復合添加劑對地面硬化劑收縮性能的影響

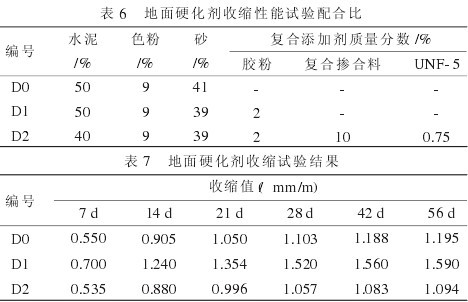

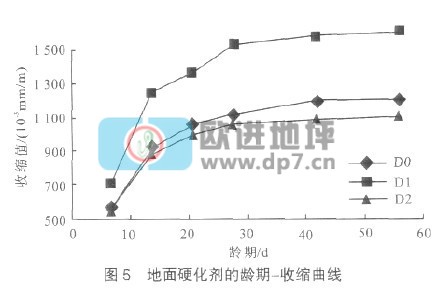

根據強度試驗的結果,收縮性能試驗確定膠粉摻量為2%,考察單摻及復合摻加兩種方式,試驗方法參照JGJ/70—90《建筑砂漿基本性能試驗方法》進行,材料的組成見表6,試驗結果見表7及圖5。試驗結果表明單摻膠粉地面硬化劑的收縮明

增大,將復合摻合料與膠粉配合使用則各齡期收縮值均有所降低,相對于空白試樣,56 d收縮值下降了8.5%,表明復合添加劑的使用可降低地面硬化劑的收縮性能,可在一定程度上改善硬化地坪的抗裂、抗滲性能。

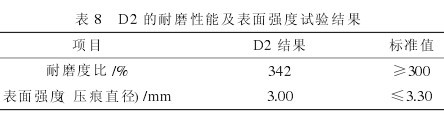

3.5地面硬化劑的耐磨性能及表面強度

根據上述試驗,以D2的配合比進行耐磨性能及表面強度試驗,按JC/T 906—2002《混凝土地面用水泥基耐磨材料》中規定進行,測試結果見表8。

4結論

(1)硬化耐磨地坪干粉砂漿添加劑由可再分散乳膠粉、復合摻合料、UNF-5高效減水劑按合理配合比構成。推薦摻量為英砂39%,膠粉2%,復合摻合料10%,UNF-5外摻0.75%。

(2)以1.25 mm及0.625 mm兩種粒徑石英砂作為耐磨集料,其合理摻配合比例為1.4∶1。

(3)復合添加劑的使用,可使地面硬化劑28 d抗壓強度提高13.4%,28 d抗折強度提高77%,折壓比提高64.5%。

(4)復合添加劑的使用,可降低地面硬化劑的收縮,56 d收縮值可降低8.5%。

(5)配合比為D2的地面硬化劑耐磨性、表面強度、抗壓強度、抗折強度等指標均超過JC/T 906—2002《混凝土地面用水泥基耐磨材料》中相關規定。

歐進地坪http://www.kghy.com.cn